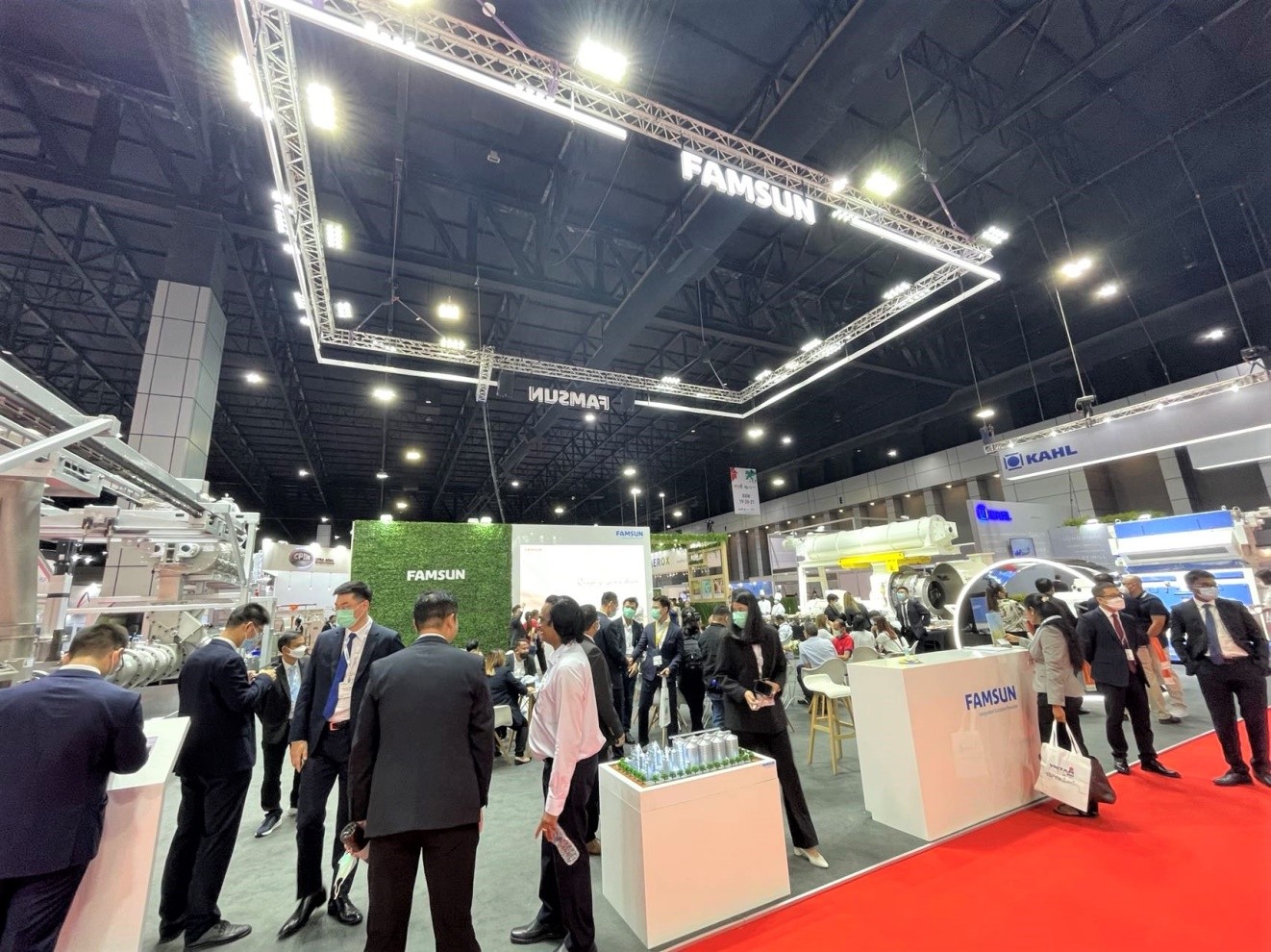

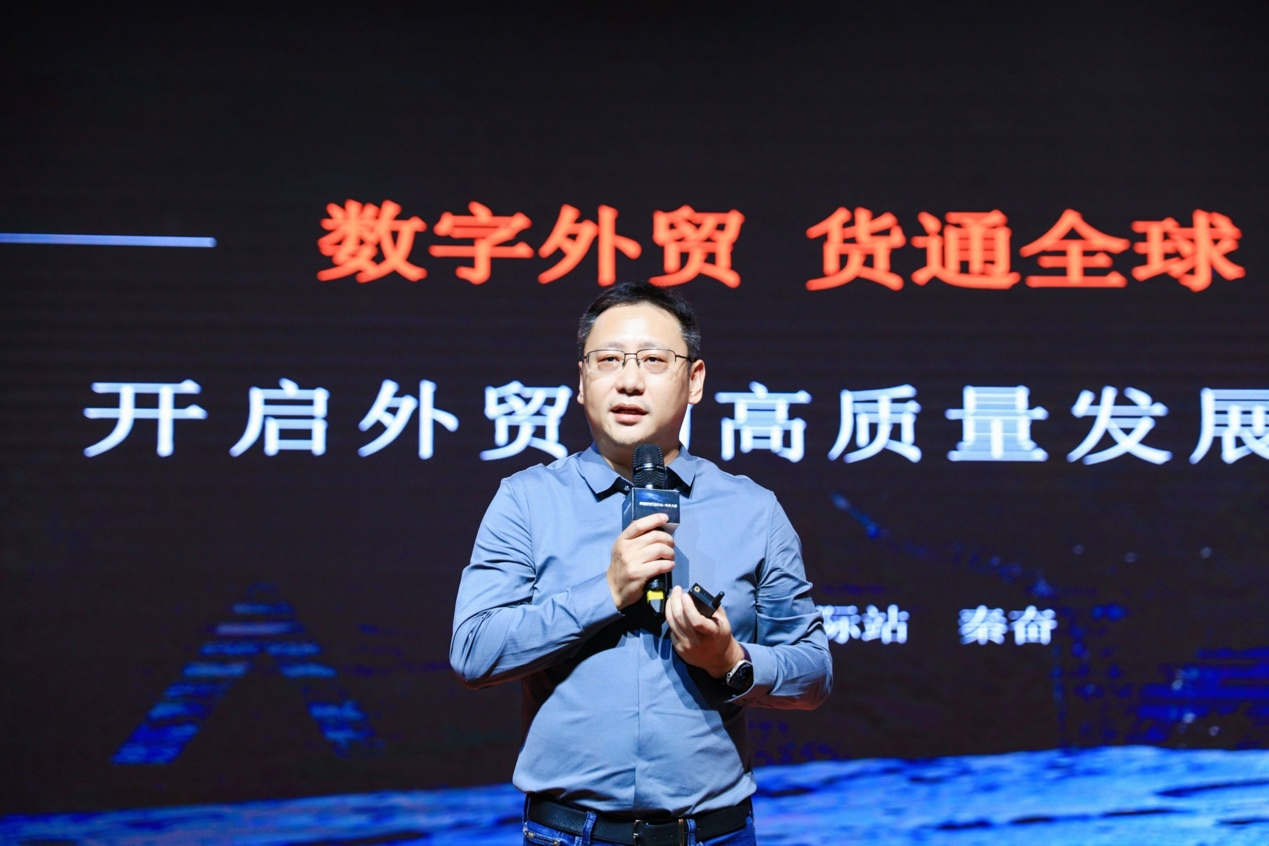

今年,位于东莞的慕思健康睡眠产业基地成为了“走进标杆工厂2022的第四站”,8月28日,慕思副董事长姚吉庆正式接受了活动授牌,与上百名国内企业家共同探索行业发展新方案。

生产力的想象力再造:从制造到智造

“全世界最激进的智能革命实验场在中国。”在走访慕思工厂之前,吴晓波已经走访了三一重工“灯塔工厂”和重卡智能工厂、万向精工工厂、顾家全屋定制工厂等业内标杆工厂,吴晓波将它们称之为智能化创新上的“急先锋”。

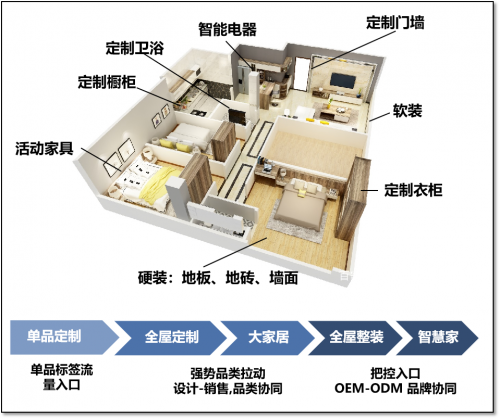

作为中国寝具行业标杆龙头企业,慕思深耕健康睡眠赛道,并且通过数字化技术实现了生产力的跃迁,在全球范围内有着先进意义。

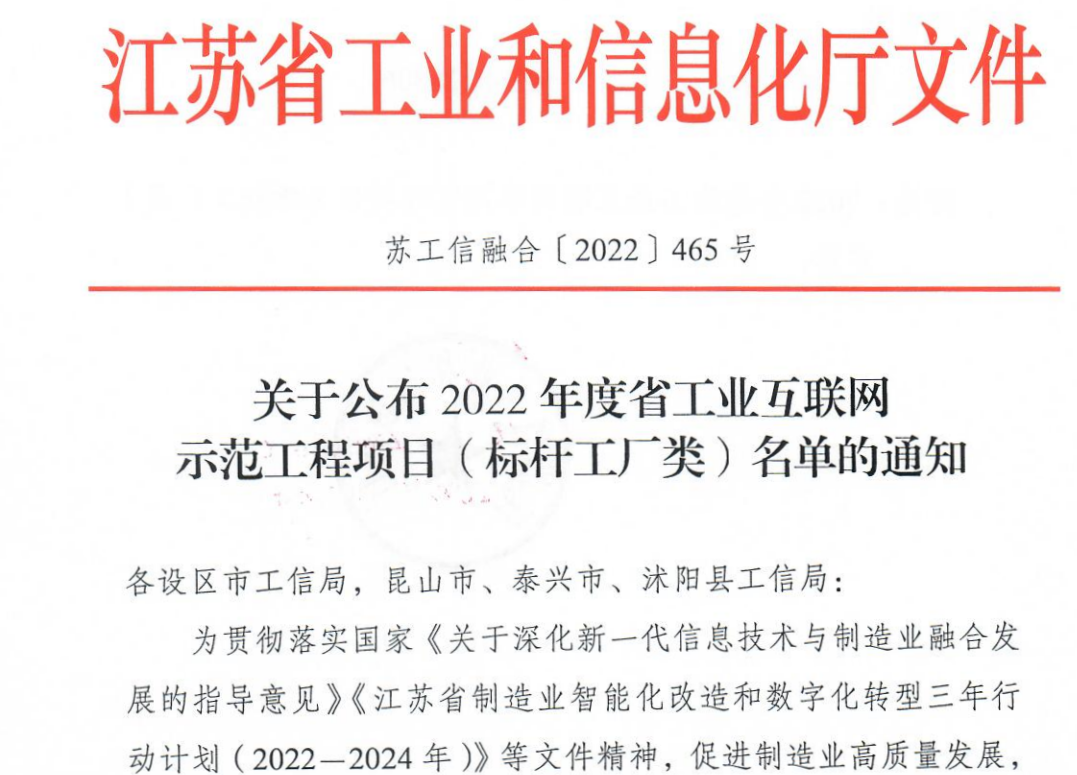

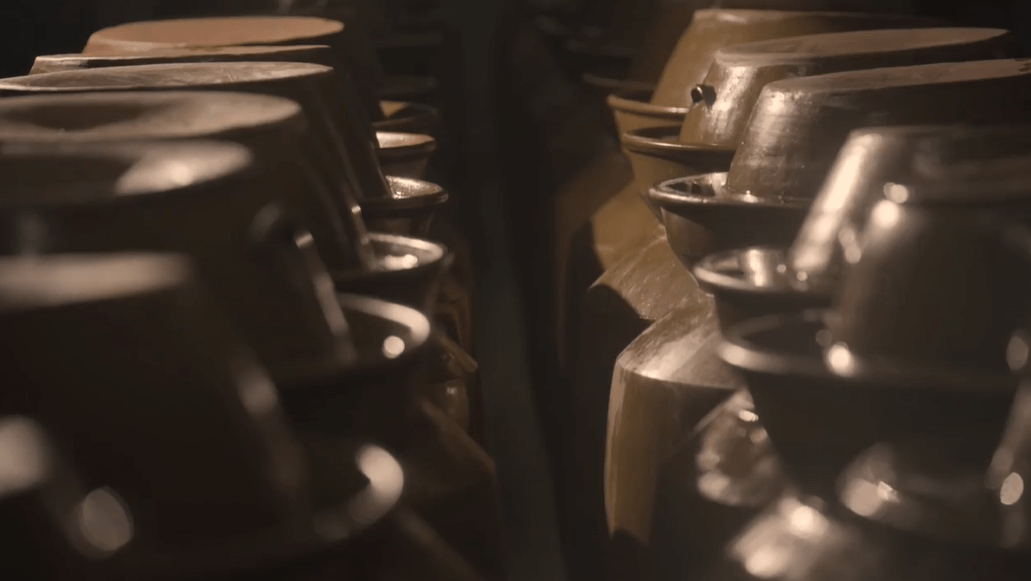

在占地320亩的华南慕思健康睡眠产业基地,目前已经拥有套床数字化工厂、床垫数字化工厂、自动化成品立库、自动化物流中心等,在劳动集中度相对较高的软体家居制造业中率先完成了数字化转型,并且创新实现了柔性定制,为千人千面的定制化健康睡眠产品提供了更多可能。

依托数字化,慕思工厂实现了“生产现场透明化管控”、“一体化智能计划管控”、“全生产过程质量追溯”、“供应链协同管理”,提升产品质量的同时大幅压降了生产成本,据统计,近三年来慕思的主要产品产能提升了30%-60%,单品人工成本下降9%-59%,2021年产品质量合格率已经圆满超越预定的战略标准,达到了99.56%,实现了从制造到“智造”的升级。

姚吉庆说,“当我们重新认识到数字化能力的时候,发现其实它比产品力和品牌力更重要。它是企业这艘船的动力系统、信息系统,没有它你无法获得持续的成功。”慕思的数字化不仅解决了世界范围内软体家居生产重度依赖手工、流程效率低、掣肘创新等痛点,通过设备、组织和制造流程的变革,从更深层次解决制造环节和产品体验等问题,牢牢占据企业应对未来市场及科技发展的主动性地位。

产品力的跨越式革新:从睡眠到智慧睡眠

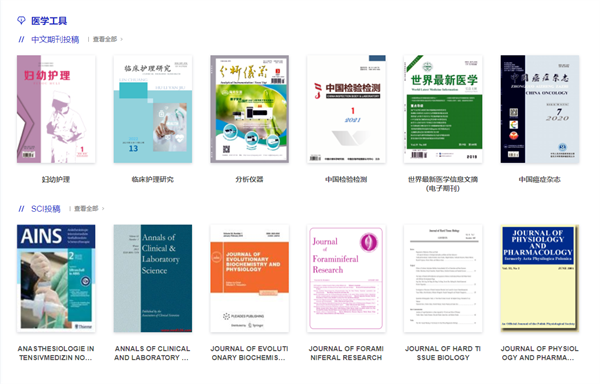

在工厂中,访学团还参观了慕思的CNAS实验室。慕思CNAS实验室是软床行业较早成立并具有此证书和自主检测资质的实验室,且慕思实验室作为全国家具标准委员会委员和全国纺织标准委员会委员,参与了国家床垫软硬度分级和床垫贴合度评价方法的标准制定等三十多项标准的制定。此外通过与材料供应商的合作,慕思还获得了由德国原钢加工而成AGRO弹簧在中国的独家授权。如今慕思第八代智能健康睡眠系统已成功发布,该系统也将进一步从多角度出发,有效助力社会高质量睡眠生态体系的构建。